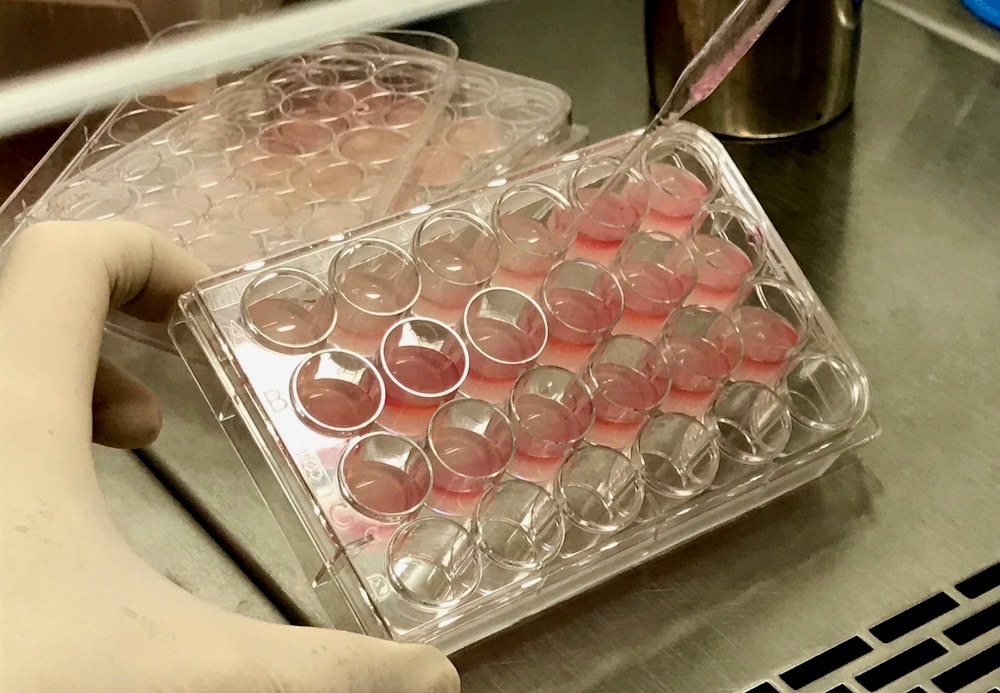

Fase do processo de bioimpressão de pele (foto: divulgação)

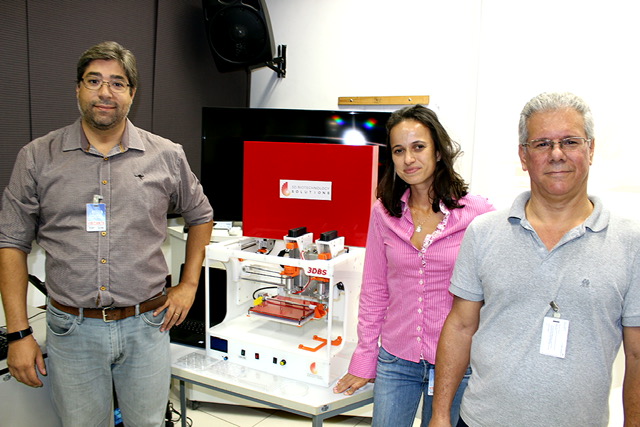

Da união de talentos de uma bióloga, um administrador e um engenheiro, surgiu, em 2018, a 3D Biotechnology Solutions – ou apenas 3DBS –, empresa de base tecnológica que hoje se dedica principalmente a duas atividades, a eletrofiação e a bioimpressão 3D. O próximo desafio é a produção de materiais equivalentes à pele para testes de cosméticos e de tecidos com células tumorais, para auxiliar médicos no combate ao câncer.

Eletrofiação é uma tecnologia surgida na indústria têxtil que permite a fabricação de fibras em escala nanométrica ou micrométrica. Dessas fibras, feitas com material sintético ou natural, são produzidas matrizes fibrosas, ou scaffolds, suportes celulares que mimetizam tecidos do corpo humano e podem ser usados na medicina regenerativa.

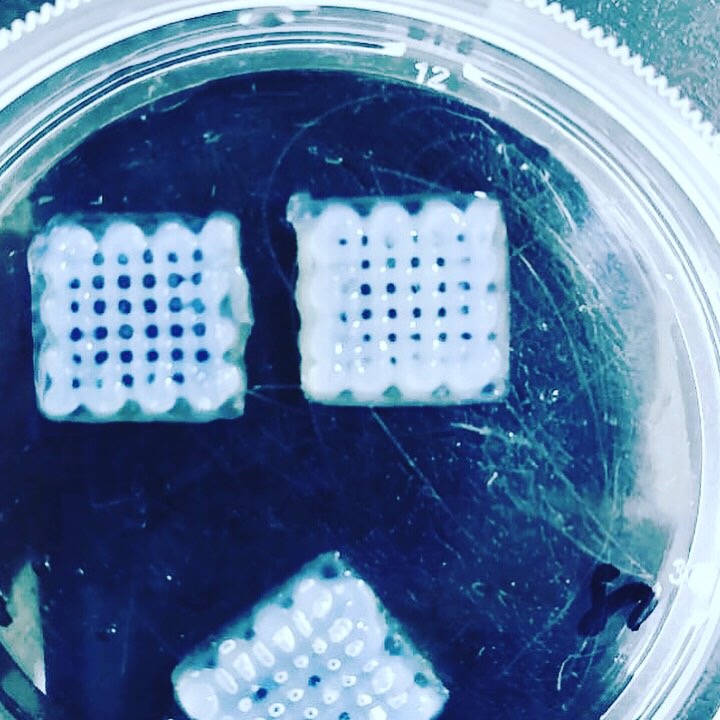

Bioimpressão 3D, por sua vez, é uma impressão 3D que utiliza biotintas, ou seja, tintas carregadas com células vivas, permitindo reproduzir um tecido ou órgão. O trabalho atual da 3DBS nessa área, porém, se concentra em customização de equipamentos para a bioimpressão 3D.

“Nossos principais clientes estão nas universidades e institutos de pesquisa. A bioimpressão ainda está no âmbito da pesquisa, não há produtos bioimpressos sendo aplicados em pacientes, então é preciso customizar para atender a demandas específicas de pesquisadores, há os que estão desenvolvendo cartilagem, osso, córnea, tecidos cardíacos, enxertos vasculares, modelos in vitro de pele, ou outros modelos in vitro para simulação de uma doenças como um tumor, por exemplo. E os equipamentos têm algumas especificações que precisam atender a essas demandas da pesquisa”, explica Ana Luiza Millás, pesquisadora principal da empresa.

Ana Luiza, bióloga formada na Pontifícia Universidade Católica (PUC) de Campinas, foi para a engenharia química na Universidade Estadual de Campinas (Unicamp) – fazer mestrado e doutorado, “justamente para trabalhar em áreas onde o conhecimento é aplicado, já pensando em criar uma ponte entre a academia e a indústria”, explica. Fazendo parte do doutorado na Inglaterra e nos EUA, trabalhou em uma pequena empresa que vendia matrizes fibrosas como suportes celulares 3D na Europa e começou a vislumbrar um negócio parecido no Brasil.

Nesse salto da bancada do laboratório para o mercado, ela contou com a expertise de Pedro Massaguer, administrador formado pela PUC de Campinas e mestre e doutor em política científica e tecnológica pela Unicamp. Pedro, que além de sócio da empresa é casado com Ana Luiza, está no universo de startups desde 2011, quando abriu um laboratório que atende a indústria de alimentos processados na área de biossegurança de processos e validação de novos produtos. “Uma das coisas que nos levaram a empreender foi a necessidade. A Ana estava prospectando áreas de pesquisa, não estava acontecendo, falamos ‘olha, se a gente abrir uma empresa, acho que teremos mais acesso a recurso do que pela via tradicional de um pós-doc’”, explica.

Nichos neurogênicos impressos com equipamento da 3DBS (foto: divulgação)

Da necessidade à implementação, porém, há uma distância. “O ponto da transição mais difícil, a meu ver, para pesquisador que está na bancada, é modelar o negócio. O projeto estava pronto, era um projeto de pós-doc, o que não havia era uma visão comercial sobre ele, nenhum tipo de estruturação do modelo de negócio ou de como isso poderia ser monetizado e posto em prática. Aí você começa a entrar no mundo da administração: montar identidade visual, montar uma estrutura financeira, pensar no marketing, canais de distribuição, e aí a estratégia: buscar parceiros, buscar recurso de fundo perdido, fazer rodadas de negociação para buscar investimento de capital anjo e de venture capital”, diz o administrador.

O terceiro sócio e projetista eletromecânico da empresa, o experiente engenheiro Hamilton Oriente, já tinha uma empresa de impressoras 3D e fazia equipamentos customizados para outras aplicações. “São três sócios em três áreas totalmente diferentes, que precisam um do outro, e nenhum trabalharia separado do outro, então foi esse ‘match’ que deu no momento certo, na hora certa também, para a gente conseguir construir isso”, avalia Ana Luiza.

Durante a entrevista feita por skype para o Ciência na rua, tanto Ana Luiza como Pedro fizeram questão de ressaltar o papel determinante do apoio que tem da Fundação de Amparo à Pesquisa do Estado de São Paulo (Fapesp), por meio do PIPE, o Programa Pesquisa Inovativa em Pequenas Empresas. A startup teve também apoio da faculdade São Leopoldo Mandic através de seu Hub de Inovação em Saúde.

“Nós temos aproximadamente, no Brasil, 60 grupos de pesquisa trabalhando com o tema da engenharia de tecidos, biofabricação ou bioimpressão, áreas correlatas. São pesquisas de ponta, que não ficam devendo nada para o que outros pesquisadores já fazem lá fora, mas a diferença é essa: a infraestrutura, o apoio e o fomento ao empreendedorismo. Eu diria que temos toda a estrutura científica nas nossas universidades, nos nossos institutos, mas para que isso chegue ao mercado, falta fomento, falta apoio”, comentou Pedro, que estava em Boston, nos Estados Unidos, participando do Startout, um programa da Agência Brasileira de Promoção de Exportações e Investimentos (Apex) que seleciona 15 startups quatro vezes por ano para irem conhecer ecossistemas de inovação fora do Brasil.

Com a reunião de talentos em diferentes áreas e o apoio da Fapesp, a 3DBS tem buscado seu espaço. “Quando a gente montou a empresa aqui no Brasil, percebeu que existiam algumas empresas lá fora fornecendo esses equipamentos, mas a importação era um pouco complicada. Por estar ligada a medicina, a biologia, esses equipamentos ficam parados na alfândega. E o preço que a gente consegue praticar aqui, em real, comparado ao euro, dólar, é muito competitivo”, conta Ana Luiza.

Para o futuro próximo, a empresa está mirando comercializar modelos equivalentes in vitro. “Esse é um mercado que tem algumas peculiaridades, primeiro ele se divide em diferentes etapas na cadeia de valor, então um primeiro recorte são os produtos para bioimpressão: o equipamento, as biotintas, os insumos”, conta Pedro. “O segundo recorte são os produtos bioimpressos, aí você tem um outro mercado, que está relacionado às diferentes aplicações na área da saúde, por exemplo, biocurativos para tratar feridas crônicas de pé diabético ou queimaduras graves, bioimpressão de cartilagem para regenerar pessoas que estão com problemas ortopédicos, e por aí vai. Aí você tem possibilidades para tecido de rim, de pâncreas, fígado, então essa é a grande expectativa que se cria hoje, de que daqui a 20 anos, 15 anos, a gente vá conseguir manipular a célula numa condição em que se consiga realmente reproduzir esses tecidos nativos”.

“Nesses produtos bioimpressos, tem um segundo recorte: aqueles produtos que vão para um paciente vão ser caracterizados como um medicamento ou um tratamento específico, e vão ter que atravessar um pipeline de testes clínicos, então você pode colocar aí de 5 a 10 anos de testes clínicos para uma aplicação dessas chegar ao mercado, que começa com testes em laboratório, testes em animais e testes em humanos. E, dentro desses produtos bioimpressos, produtos que não vão para o corpo de ninguém e que já podem ser oferecidos. Por isso a decisão de desenvolver os modelos in vitro, porque eles não vão ter que atravessar esse pipeline, eles são um produto que vai ser entregue para uma indústria farmacêutica ou uma indústria cosmética ou pesquisadores na universidade”.

O desenvolvimento do tecido equivalente à pele para ser usado em testes de cosméticos faz parte da pesquisa de pós-doutorado da Ana Luiza, fruto de um convênio entre a Faculdade de Ciências Farmacêuticas da USP e a Natura, visando a substituir o uso de animais nesses testes, que aos poucos vem sendo banido por força de leis estaduais e federais.

Pedro Massaguer, Ana Luiza Millás e Hamilton Oriente (foto: divulgação)